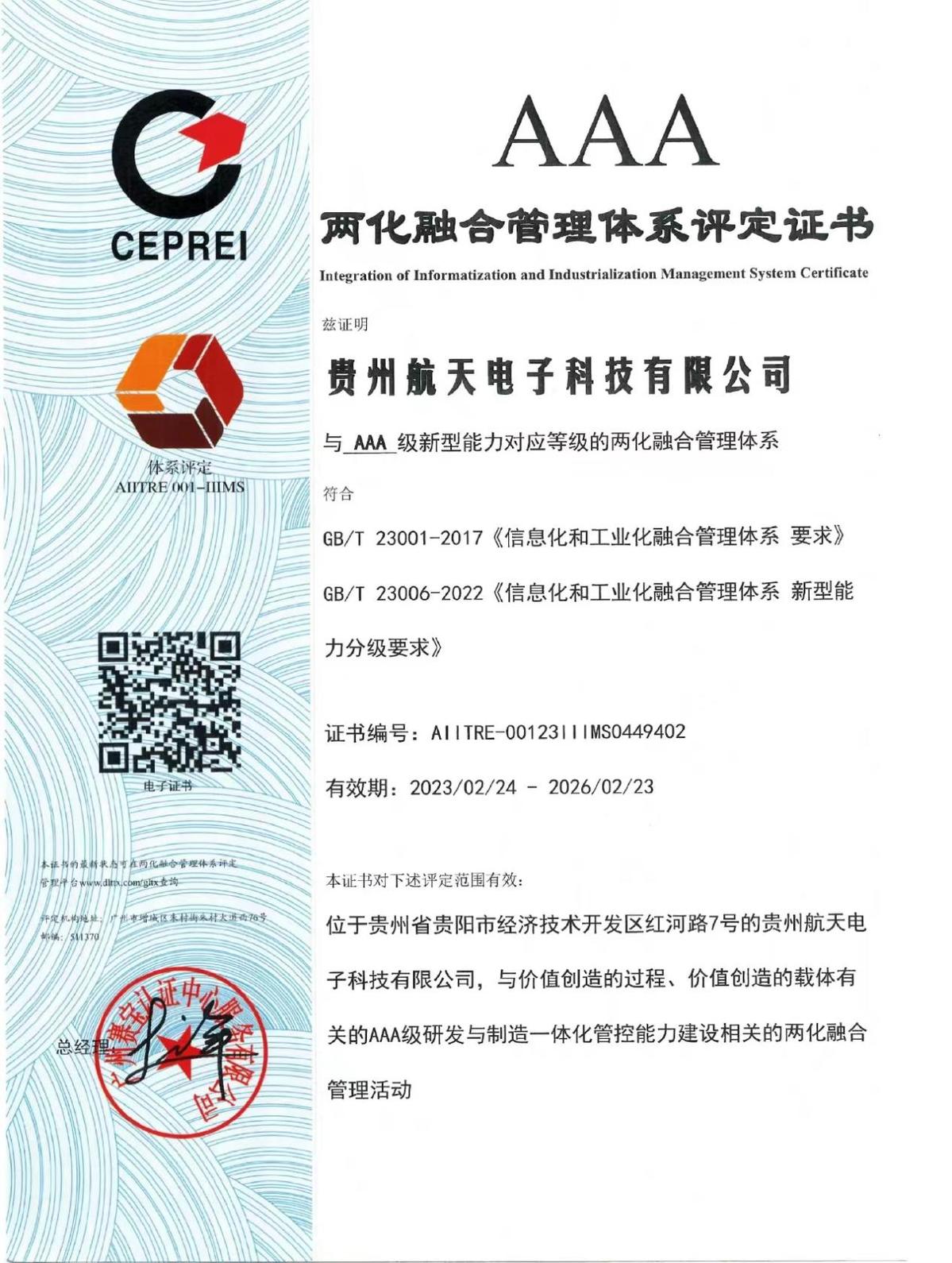

航天電科榮獲兩化融合管理體系AAA級評定證書

近期,貴州航天電子科技有限公司(以下簡稱“航天電科”)收到了由國家工信部、兩化融合專家評定工作委員會核定,授權評定機構頒發的“兩化融合管理體系AAA級評定證書”。此次評定通過,也標志著該公司的數字化轉型工作和兩化融合水平獲得了權威認可。

位于貴州省貴陽市花溪區經濟開發區的航天電科是我國航天系列產品專業科研生產單位,在無線電應用、微波技術、信號傳輸等領域具有較強研發能力,達到國內同類先進水平。近年來,該公司加快信息化和工業化的深度融合,實現基于數據驅動的研發生產一體化管控模式,促進了企業高質量發展。

機器人從AGV系統獲取配件訂單后,自動從智能化料架上領取配件,然后送往智能化SMT生產線……走進航天電科的電裝車間,全自動SMT生產線在正在高效有序運轉。這是該公司新引進的MES生產制造平臺,具備散裝料全自動化貼裝,工序100%在線檢測能力,可實現多品種、小批量、散裝料的智能化生產。

“公司每臺設備后面都配了在線檢測儀器,邊生產邊檢測,質量控制由原來的產品的最終檢驗前移到過程檢驗。以前返工率在10%左右,現在通過在線檢測后合格率能夠達到99%。” 航天電科電裝車間副主任劉瑤說,SMT生產線還會為每塊印制板噴二維碼,生產流程中的每步工藝參數都將采集綁定到二維碼上,實現了全流程的電子履歷采集生產。同時,生產數據由以前的人工紙質填寫升級到系統自動采集,不僅節約了時間,還能精準追蹤所有數據,實現了質量精細化的管控。產品品質和加工效率的提高,為企業帶來了更多高附加值的訂單,如今,車間年產值從600萬元增長到了5000萬元。

航天電科電裝車間

數字化轉型不光讓航天電科的生產制造水平上了新的臺階,該公司的產品研發領域,也嘗到了兩化融合帶來的“甜頭”。

“公司某個專業產品以前研制周期需要3到5年,現在一年內最少能研制20余個型號產品。從某個具體產品來說,最快能在42天內完成一個產品的交付,大大縮短了項目研制周期。” 航天電科研究所三室主任張瑞飛說,近年來,公司建立了以PLM為核心的數字化研發平臺,全面集成基于數字模型的設計、仿真、試驗、試制、制造等流程,可對產品研發過程中的工藝進行精細化、結構化分解,實現產品研發的全數字化。

產品研發過程中,設計是個關鍵環節,設計方案的合理與否,需要新品試制來驗證。“以往的新品試制,通常由車間按照設計方案來組織生產,由于方案設計、工藝水平等原因,新品制造一旦出錯,從設計到生產都要全流程重頭再來,很容易拖累項目進度。”航天電科網絡安全和信息化部系統應用工程師胡智評說,以往新產品試制在采用物理樣機進行試驗、生產、制造時,每年會出現幾千個質量問題,如今采用三維模型的數字樣機進行仿真、迭代以后,出現的設計錯誤、設計更改等情況減少了80%以上。

“兩化融合是企業面向未來塑造核心競爭力的關鍵之要,也是企業運用數字化轉型走出高質量發展新路子的戰略選擇。”航天電科網絡安全和信息化部部長張元表示,下一步將深入推進兩化融合管理體系建設,推動數據、技術、業務流程和組織結構的互動創新和持續優化,全力推進公司產業向規模化、專業化、品牌化、市場化發展,積極構建有競爭力的產業格局。(王一霖|編輯:中國日報社貴州記者站 楊軍)